Zestaw do próby szczelności instalacji wodnej powietrzem 2025

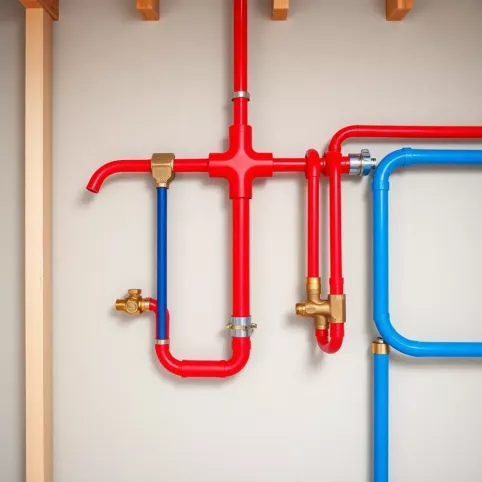

W dzisiejszych realiach, gdzie bezpieczeństwo i trwałość instalacji wodnych stanowią priorytet, na scenie pojawia się nowoczesny bohater hydrauliki: zestaw do próby szczelności instalacji wodnej powietrzem. To innowacyjne narzędzie umożliwia szybkie i precyzyjne zweryfikowanie integralności systemu jeszcze przed jego uruchomieniem, co minimalizuje ryzyko późniejszych przestojów i problemów z funkcjonowaniem sieci. Kluczową wartością tego rozwiązania jest zapobieganie kosztownym awariom i wyciekom, które często wynikają z niedoszczelności, błędów montażowych lub nieprawidłowego ciśnienia. Dzięki możliwości przeprowadzenia wczesnej kontroli na etapie instalacji, usługodawcy i inwestorzy zyskują pewność co do jakości prac, oszczędzają czas oraz ograniczają ewentualne koszty napraw, co w długiej perspektywie przekłada się na bezpieczeństwo użytkowników i długowieczność całego systemu wodociągowego.

- Elementy zestawu do próby szczelności instalacji powietrzem

- Jak przeprowadzić próbę szczelności instalacji wodnej powietrzem?

- Wybór odpowiedniego manometru do próby szczelności

- Kluczowe parametry zestawów do próby szczelności

- Q&A

Kiedy spojrzymy na metody weryfikacji szczelności instalacji, zauważamy wyraźną tendencję do odchodzenia od tradycyjnych, wodnych testów ciśnieniowych na rzecz bardziej efektywnych i bezpiecznych rozwiązań wykorzystujących sprężone powietrze. Ta ewolucja nie jest przypadkowa – jej korzenie leżą w licznych zaletach, jakie niesie ze sobą ta technika. Przyjrzyjmy się temu bliżej w uporządkowany sposób.

| Kryterium | Metoda wodna | Metoda powietrzna | Średnia oszczędność czasu (godz.) |

|---|---|---|---|

| Potencjalne szkody w przypadku awarii | Zalanie, uszkodzenie mienia, pleśń | Brak zalania, minimalne ryzyko | N/D |

| Czas schnięcia instalacji | Wymagany | Niewymagany | Do 24 godzin |

| Wpływ na materiały izolacyjne | Niszczący w przypadku wycieku | Brak negatywnego wpływu | N/D |

| Łatwość lokalizacji wycieku | Często utrudniona | Precyzyjna (np. za pomocą pianki) | Do 8 godzin |

| Bezpieczeństwo pracy | Ryzyko zachorowań (Legionella) | Minimalne ryzyko | N/D |

| Temperatura pracy | Powyżej 0°C | Większa elastyczność, również poniżej 0°C | N/D |

| Całkowity koszt testu (orientacyjny) | Wysoki (woda, suszenie, potencjalne szkody) | Niższy (sprężarka, zestaw) | N/D |

Powyższe dane jasno pokazują, dlaczego próba szczelności instalacji powietrzem zdobywa coraz większe uznanie wśród profesjonalistów. Oszczędność czasu, zminimalizowanie ryzyka szkód i większa elastyczność w zakresie warunków środowiskowych to tylko niektóre z argumentów przemawiających za tym rozwiązaniem. Co więcej, technika ta pozwala na natychmiastowe zlokalizowanie nieszczelności, co jest niezwykle cenne w przypadku skomplikowanych systemów rurociągów.

Elementy zestawu do próby szczelności instalacji powietrzem

Kiedy przystępujemy do sprawdzenia szczelności instalacji wodnej sprężonym powietrzem, potrzebujemy zestawu, który jest jak szwajcarski scyzoryk – wszechstronny, precyzyjny i niezawodny. Wyobraź sobie mechanika precyzyjnego, który bez odpowiednich narzędzi jest bezradny. Tak samo jest w hydraulice.

Zobacz także: Instalacje Wodne PPOŻ 2025: Niezawodność i Bezpieczeństwo

Sercem każdego takiego zestawu jest zazwyczaj manometr. Nie byle jaki manometr, ale specjalistyczny, który potrafi precyzyjnie mierzyć ciśnienie w szerokim zakresie. Często wyposażony jest w tarczę barwną, która w prosty sposób wskazuje stan próby: zielone pole oznacza szczelność, czerwone – nieszczelność, a żółte – obszar kontroli. To ułatwia interpretację wyników nawet mniej doświadczonym osobom, eliminując zgadywanie.

Kolejnym niezastąpionym elementem jest przyłącze do instalacji, które pozwala na szybkie i bezpieczne podłączenie zestawu do rurociągu. Należy pamiętać, że powinno być ono kompatybilne z różnymi rozmiarami i typami gwintów stosowanych w instalacjach, zapewniając uniwersalność użycia. Standardem jest adapter do gwintów R1/2" i R3/4", co pokrywa większość potrzeb.

Do zestawu dołączony jest często wąż z szybkozłączką, który umożliwia podłączenie kompresora do instalacji. Długość węża jest kluczowa – zbyt krótki może ograniczać swobodę ruchów i utrudniać manewrowanie kompresorem, zbyt długi może obniżać efektywność pomiaru. Optymalna długość to zazwyczaj około 1,5 do 2 metrów.

Zobacz także: Zestaw do próby szczelności instalacji wodnej 2025 – Poradnik

Nie możemy zapomnieć o zaworze do spuszczania powietrza, który jest niezbędny do bezpiecznego i kontrolowanego obniżania ciśnienia w instalacji po zakończeniu próby. Dzięki niemu unikamy nagłych skoków ciśnienia i minimalizujemy ryzyko uszkodzenia manometru lub innych elementów zestawu.

Często w zestawie znajdziemy również specjalny płyn pianotwórczy lub spray do wykrywania nieszczelności. Gdy nałożymy go na podejrzane miejsce, wyciekające powietrze stworzy widoczne pęcherzyki, niczym sygnał dymny w gęstej mgle. To pozwala na błyskawiczne zlokalizowanie nawet najmniejszych ubytków, które gołym okiem byłyby niewidoczne.

Niektóre zaawansowane zestawy zawierają także dodatkowe adaptery do specyficznych zastosowań, na przykład do rur wielowarstwowych lub systemów pressowych. To rozszerza funkcjonalność zestawu i pozwala na jego zastosowanie w szerokim spektrum projektów. Ważna jest świadomość, że inwestycja w uniwersalny sprzęt procentuje w dłuższej perspektywie, eliminując konieczność zakupu wielu różnych narzędzi.

Warto zwrócić uwagę na materiały, z jakich wykonane są elementy zestawu. Solidne mosiężne przyłącza, wytrzymałe węże i manometry o wysokiej klasie dokładności to gwarancja długotrwałej i bezproblemowej pracy. Wytrzymałość na ciśnienie robocze, oscylujące zazwyczaj w granicach 6-10 bar, jest absolutnie niezbędna. Wytrzymały zestaw to jak pancerny samochód – zawsze dojedzie do celu, niezależnie od warunków.

Cena takiego zestawu do próby szczelności instalacji wodnej powietrzem może wahać się od 300 do nawet 1500 PLN, w zależności od producenta, dokładności manometru i dodatkowych akcesoriów. Na przykład, podstawowy zestaw z manometrem klasy 2.5 i zakresem do 6 bar można nabyć za około 400 PLN, natomiast profesjonalne rozwiązania z manometrem klasy 1.0 i szerokim zakresem adapterów mogą kosztować powyżej 1000 PLN. Inwestycja w dobry sprzęt zawsze się zwraca, bo awarie są zawsze droższe niż prewencja.

Dobrą praktyką jest posiadanie twardej walizki transportowej dla zestawu, która chroni delikatne elementy, takie jak manometr, przed uszkodzeniami podczas transportu i przechowywania. Dzięki temu zestaw jest zawsze gotowy do użycia, niczym dobrze naładowana bateria. Dbajmy o sprzęt, a on będzie dbał o nasze pieniądze i czas.

Jak przeprowadzić próbę szczelności instalacji wodnej powietrzem?

Przeprowadzenie próby szczelności instalacji wodnej powietrzem to proces, który wymaga precyzji i przestrzegania określonych kroków, ale wbrew pozorom, nie jest on kosmicznie skomplikowany. To trochę jak pieczenie ciasta – wystarczy trzymać się przepisu, a sukces jest gwarantowany. Najpierw upewniamy się, że cała instalacja jest prawidłowo zamknięta i odizolowana od zewnętrznego źródła wody. Każdy punkt odbioru wody – krany, zawory, korki – musi być szczelnie zamknięty, aby uniknąć „ucieczki” powietrza i zafałszowania wyników. To fundament, bez którego cała konstrukcja się zawali.

Następnie podłączamy zestaw do próby szczelności do jednego z punktów w instalacji. Zazwyczaj używa się do tego celu przyłącza zaworu czerpalnego lub specjalnego korka rewizyjnego. Upewnij się, że połączenie jest solidne i szczelne – każdy najmniejszy przeciek na tym etapie może prowadzić do błędnych odczytów i frustracji. To trochę jak podłączenie wtyczki do gniazdka – musi być pewnie i do końca.

Teraz pora na wprowadzenie powietrza do instalacji. Robimy to za pomocą kompresora, który podłączamy do szybkozłączki zestawu. Powietrze wtłaczamy stopniowo, obserwując wskazania manometru. Typowe ciśnienie próbne dla instalacji wodnych w budownictwie mieszkalnym wynosi od 3 do 6 barów, jednak zawsze należy sprawdzić zalecenia producenta systemu rurowego. Nie przesadzajmy z ciśnieniem – to nie zawody, tylko precyzyjny test. Na przykład, dla rur PEX-AL-PEX często rekomendowane jest ciśnienie próbne na poziomie 6 barów.

Po osiągnięciu wymaganego ciśnienia zamykamy zawór na zestawie i odłączamy kompresor. Teraz rozpoczyna się najważniejszy etap – obserwacja manometru. W większości przypadków zaleca się odczekanie minimum 15-30 minut, aby ciśnienie w instalacji się ustabilizowało. W tym czasie ciśnienie może nieznacznie spaść z powodu schłodzenia się powietrza, ale po ustabilizowaniu powinno utrzymywać się na stałym poziomie. Jeśli w tym okresie ciśnienie spada poniżej dopuszczalnej tolerancji (np. o więcej niż 0,1 bara na godzinę), oznacza to, że mamy do czynienia z nieszczelnością. To trochę jak bicie serca pacjenta – każda nieregularność może oznaczać problem.

Jeśli stwierdzimy spadek ciśnienia, musimy zlokalizować nieszczelność. Najłatwiejszym sposobem jest użycie pianki do wykrywania nieszczelności lub specjalnego płynu pianotwórczego. Rozprowadzamy go po wszystkich połączeniach, zaworach, złączkach i miejscach, gdzie rury wchodzą w ściany. W miejscach, gdzie występuje wyciek, pojawią się charakterystyczne bąbelki, niczym drobne bańki mydlane, sygnalizujące ucieczkę powietrza. To jak detektywistyczna praca – szukamy śladów, które doprowadzą nas do sprawcy.

Po zlokalizowaniu i usunięciu nieszczelności należy ponownie przeprowadzić próbę szczelności, aby upewnić się, że problem został całkowicie rozwiązany. Czasami zdarza się, że po usunięciu jednej nieszczelności ujawniają się kolejne, wcześniej zamaskowane. To typowy scenariusz, dlatego nie popadajmy w samozadowolenie po pierwszym sukcesie. Czasami jedna nieszczelność skrywa drugą, jak cebula ukrywa kolejne warstwy.

Warto zaznaczyć, że norma PN-EN 806-4:2010 dotycząca instalacji wodnych do spożycia przewiduje różne procedury badania szczelności, w zależności od rodzaju materiału rur i specyfiki instalacji. Zawsze należy kierować się obowiązującymi przepisami i zaleceniami producentów systemów. Przykładowo, dla rur z tworzyw sztucznych zalecany czas stabilizacji ciśnienia może być dłuższy niż dla rur metalowych. To nie jest gra w kalambury, to poważna sprawa, więc trzymajmy się zasad.

Profesjonalista często będzie wykonywał tzw. "próbę wstępną" (lub próbę wytrzymałościową), w której ciśnienie jest wyższe (np. 1,5-krotność ciśnienia roboczego), a następnie "próbę główną" (lub próbę szczelności), na ciśnieniu roboczym lub nieco wyższym. Ma to na celu weryfikację zarówno wytrzymałości, jak i szczelności instalacji. Taka dwuetapowa kontrola to podwójne zabezpieczenie.

Po pomyślnym zakończeniu próby szczelności instalacji, czyli po tym, jak manometr nie odnotował żadnego spadku ciśnienia w wyznaczonym czasie, można bezpiecznie przystąpić do dalszych prac związanych z montażem armatury i oddaniem instalacji do użytku. To chwila, w której można odetchnąć z ulgą i czuć satysfakcję z dobrze wykonanej pracy. Niczym budowniczy, który patrzy na swoje dzieło.

Pamiętaj, że zawsze istnieje możliwość wynajęcia profesjonalnej ekipy do przeprowadzenia próby szczelności, jeśli nie czujesz się na siłach lub nie posiadasz odpowiedniego sprzętu. Bezpieczeństwo i pewność działania instalacji są priorytetem. To nie wstyd poprosić o pomoc, jeśli sam nie czujesz się ekspertem w danej dziedzinie.

Wybór odpowiedniego manometru do próby szczelności

Wybór odpowiedniego manometru do zestawu do próby szczelności instalacji wodnej powietrzem jest niczym selekcja głównego składnika do wyśmienitego dania – to klucz do sukcesu. To serce i mózg całego procesu, precyzyjne narzędzie, od którego zależy poprawność i wiarygodność pomiarów. Nie możemy pozwolić sobie na pomyłkę w tym aspekcie. Przecież nie jeździmy Ferrari z licznikiem rowerowym.

Pierwszym i absolutnie podstawowym parametrem jest zakres pomiarowy manometru. Musi on być dobrany do oczekiwanego ciśnienia próbnego w instalacji. Jeżeli testujemy instalację na 6 barów, manometr o maksymalnym zakresie 1 bar będzie bezużyteczny, a z kolei manometr o zakresie do 100 barów będzie mało precyzyjny w tak niskim zakresie. Idealnie, zakres pomiarowy manometru powinien obejmować od około 1,5 do 2 razy więcej niż maksymalne ciśnienie, z którym będziemy pracować, co pozwala na wygodne odczyty i uniknięcie uszkodzenia urządzenia przy chwilowych wzrostach ciśnienia. Typowe zakresy dla instalacji wodnych to -1 do 10 barów, lub -1 do 25 barów dla bardziej wymagających systemów, gdzie ciśnienie próbne może być wyższe. Skala "od -1" jest często spotykana w manometrach uniwersalnych, przystosowanych również do mierzenia podciśnienia, co jest przydatne w innych aplikacjach, choć mniej krytyczne w próbie szczelności powietrzem.

Kolejnym kluczowym aspektem jest błąd pomiarowy manometru, czyli jego klasa dokładności. Jest to wyrażane w procentach pełnej skali. Manometry o klasie dokładności ± 0,5% pełnej skali są uznawane za bardzo precyzyjne i są zalecane do profesjonalnych zastosowań. Oznacza to, że dla manometru z zakresem do 10 barów, błąd wyniesie zaledwie 0,05 bara. Niższa klasa (np. ± 2,5%) może być wystarczająca dla amatorskich zastosowań, ale dla wiarygodnych pomiarów w profesjonalnym budownictwie, 0,5% jest standardem. To jak porównanie wagi kuchennej z wagą laboratoryjną – obie ważą, ale z różną precyzją.

Rozdzielczość odczytu to kolejny istotny parametr. Dla próby szczelności, rozdzielczość 0,1 bara jest optymalna. Pozwala to na wychwycenie nawet niewielkich spadków ciśnienia, które mogą świadczyć o mikro-nieszczelnościach. Wyobraź sobie mapę – im dokładniejsza rozdzielczość, tym łatwiej zlokalizować cel.

Warto zwrócić uwagę na jednostki pomiarowe, w jakich manometr dokonuje odczytów. Chociaż bar jest najpopularniejszą jednostką w Europie, często manometry oferują także odczyty w kPa (kilopaskalach) i psi (funtach na cal kwadratowy), co może być przydatne w pracy z zagranicznymi normami lub dla klientów preferujących inne jednostki. Elastyczność w tym zakresie to zawsze plus.

Jeśli chodzi o medium pomiarowe, większość manometrów do próby szczelności powietrzem jest przystosowana zarówno do cieczy, jak i gazu. Jest to ważne, ponieważ manometr może być wykorzystywany również do testów ciśnieniowych wodą, jeśli zajdzie taka potrzeba. To uniwersalność, która rozszerza jego zastosowanie.

Niektóre zaawansowane manometry, takie jak te z serii CAP, posiadają specjalne funkcje, na przykład zdolność do pomiaru ciśnienia wycieku. Oznacza to, że są one kalibrowane i zaprojektowane w taki sposób, aby jeszcze precyzyjniej wskazywać minimalne spadki ciśnienia, co jest kluczowe w wykrywaniu mikroskopijnych nieszczelności. Co więcej, ich czas pracy (CAP S), czyli zdolność do ciągłego pomiaru, może wynosić nawet do 32 godzin, co pozwala na przeprowadzenie długoterminowych prób stabilizacyjnych, kluczowych w przypadku bardzo skomplikowanych i rozległych instalacji. Długotrwałe testy dają pełny obraz stanu instalacji, pozwalając na wykrycie nieszczelności, które mogłyby ujawnić się dopiero po dłuższym czasie.

Ostatnim, ale nie mniej ważnym elementem jest szybkozłącze DN5. To standardowe złącze, które zapewnia łatwe i szybkie podłączenie manometru do reszty zestawu, np. do węża lub przyłącza kompresora. Bezpieczeństwo i pewność połączenia są tutaj priorytetem, aby uniknąć przypadkowego rozłączenia pod ciśnieniem. Wyobraź sobie, że tracisz powietrze podczas nurkowania – szybkozłącze jest niczym klamra zabezpieczająca.

Pamiętajmy, że manometr do próby szczelności instalacji to inwestycja. Tani, niedokładny sprzęt może prowadzić do fałszywych odczytów, co w konsekwencji może oznaczać kosztowne naprawy w przyszłości. Lepsza jest jednorazowa inwestycja w wysokiej jakości urządzenie, niż ciągłe borykanie się z problemami wynikającymi z niedokładnych pomiarów. Profesjonaliści wiedzą, że oszczędność na sprzęcie to często złudna oszczędność. Lepiej zapobiegać, niż leczyć – to dewiza, która idealnie pasuje do tej sytuacji.

Kluczowe parametry zestawów do próby szczelności

Kiedy mówimy o zestawie do próby szczelności instalacji wodnej powietrzem, to tak naprawdę mówimy o całym ekosystemie elementów, które muszą współgrać ze sobą niczym precyzyjnie nastrojona orkiestra. Parametry tych zestawów to nie tylko suche liczby; to wyznaczniki ich funkcjonalności, niezawodności i bezpieczeństwa. Każdy z nich ma wpływ na to, czy próba szczelności będzie szybka, efektywna i co najważniejsze – wiarygodna. Pominięcie któregokolwiek z nich to jak gotowanie bez kluczowego składnika – efekt może być daleki od oczekiwanego.

Na szczycie listy stoi maksymalne ciśnienie robocze zestawu. To kluczowy wskaźnik, mówiący o tym, do jakiego ciśnienia można bezpiecznie napełnić instalację powietrzem w celu przeprowadzenia testu. Standardowo dla instalacji wodnych w domach jednorodzinnych wystarcza ciśnienie próbne na poziomie 6 barów, jednak w przypadku budynków wielopiętrowych lub specyficznych systemów przemysłowych, może być wymagane ciśnienie wyższe, np. do 10, a nawet 25 barów. Zestaw, który może pracować z ciśnieniem do 25 barów, zapewnia ogromną uniwersalność, pozwalając na testowanie zarówno typowych, jak i bardziej wymagających instalacji. To trochę jak posiadanie samochodu, który bez problemu poradzi sobie zarówno z miejskimi ulicami, jak i górskimi serpentynami.

Nieodłącznie z ciśnieniem roboczym związana jest wytrzymałość materiałowa wszystkich elementów zestawu. Od węży, przez przyłącza, aż po manometr – każdy komponent musi być odporny na ciśnienia, z jakimi przyjdzie mu pracować. Najlepsze zestawy wykorzystują mosiężne lub nierdzewne przyłącza, które gwarantują długą żywotność i odporność na korozję, co jest kluczowe w środowisku wilgotnym. Węże ciśnieniowe powinny być wykonane z wysokiej jakości gumy lub wzmocnionego tworzywa sztucznego, odpornego na odkształcenia i pęknięcia. Pamiętajmy, że słabe ogniwo w łańcuchu zawsze go rozerwie.

Równie ważna jest precyzja i rozdzielczość pomiaru manometru, o czym szerzej pisaliśmy w poprzednim rozdziale. Krótko mówiąc, klasa dokładności 0,5% i rozdzielczość 0,1 bar to standard, który pozwala na rzetelną ocenę szczelności instalacji. Manometry niższej klasy dokładności mogą dawać fałszywe odczyty, co może prowadzić do przepuszczenia nieszczelności lub niepotrzebnych poprawek. To tak, jakby lekarz stawiał diagnozę na podstawie niewyraźnego zdjęcia rentgenowskiego – ryzyko błędu jest ogromne.

Dostępność i rodzaj przyłączy to kolejny parametr, który decyduje o uniwersalności zestawu. W zestawie powinno znajdować się co najmniej standardowe przyłącze 1/2" i 3/4" (R1/2", R3/4"), aby umożliwić podłączenie do większości domowych instalacji. Dodatkowe adaptery do rur wielowarstwowych, PEX, rur miedzianych zaciskanych (systemy press) lub nawet do instalacji gazowych (jeśli zestaw jest do nich przeznaczony) zwiększają jego funkcjonalność. Warto zwrócić uwagę, czy przyłącza posiadają wbudowane uszczelki lub czy są przystosowane do uszczelniania taśmą teflonową – łatwość i pewność podłączenia to oszczędność czasu na budowie.

Długość węża przyłączeniowego ma wpływ na komfort pracy. Standardowa długość to 1,5 do 2 metrów, co pozwala na swobodne ustawienie kompresora w bezpiecznej odległości od miejsca pomiaru. Dłuższe węże (np. 3 metry) mogą być przydatne w dużych obiektach, gdzie punkty dostępu są oddalone.

Waga i gabaryty zestawu mają znaczenie, szczególnie dla wykonawców, którzy często przewożą sprzęt między różnymi budowami. Lekki i kompaktowy zestaw w solidnej walizce ułatwia transport i przechowywanie, chroniąc jednocześnie delikatne elementy. Nikt nie lubi nosić ze sobą cegieł, jeśli nie musi.

Koniecznie należy zwrócić uwagę na dodatkowe akcesoria w zestawie. Płyn pianotwórczy do wykrywania nieszczelności jest wręcz niezbędny. Niektóre zestawy zawierają także dodatkowe złączki, zawory redukcyjne (jeśli zestaw pracuje z bardzo wysokimi ciśnieniami i trzeba je zredukować do potrzeb instalacji), czy nawet cyfrowe manometry z pamięcią pomiarów i funkcją eksportu danych, co jest ogromnym plusem w przypadku tworzenia dokumentacji budowlanej. Cyfrowe manometry to przyszłość – oferują wyższą precyzję, wygodę odczytu i możliwość rejestrowania danych, co jest niezwykle przydatne przy dłuższych testach stabilizacyjnych, czy do przedstawienia klientowi. Ich ceny zaczynają się od około 800 PLN. To niczym komputer pokładowy w samochodzie – informuje o wszystkim i na bieżąco.

Warto zwrócić uwagę na certyfikaty i zgodność z normami (np. PN-EN 806). Zestawy certyfikowane dają pewność, że spełniają określone standardy bezpieczeństwa i dokładności, co jest niezwykle ważne w profesjonalnych zastosowaniach. Nie ma co ryzykować bezpieczeństwa, kiedy chodzi o ciśnienie.

Na koniec, choć może to brzmieć banalnie, zwróć uwagę na czytelność tarczy manometru (w przypadku manometrów analogowych). Duże, wyraźne cyfry, kontrastowe tło i intuicyjne oznaczenia ułatwiają szybki i precyzyjny odczyt, szczególnie w warunkach słabego oświetlenia na budowie. Jasne i wyraźne wskazania to mniej miejsca na pomyłki. To jak posiadanie okularów – bez nich ciężko coś dostrzec, a z nimi wszystko jest klarowne.

Podsumowując, wybór idealnego zestawu do próby szczelności to decyzja oparta na analizie wielu parametrów, które wspólnie tworzą narzędzie dopasowane do konkretnych potrzeb. Odpowiednio dobrany sprzęt to nie tylko oszczędność czasu i pieniędzy, ale przede wszystkim spokój ducha i pewność, że wykonana praca jest solidna i bezpieczna. Taka inwestycja zawsze się zwraca.

Q&A

Pytanie: Do czego służy zestaw do próby szczelności instalacji wodnej powietrzem?

Odpowiedź: Zestaw ten służy do sprawdzania szczelności nowo zainstalowanych lub naprawianych instalacji wodnych za pomocą sprężonego powietrza, co pozwala na wykrycie nieszczelności przed oddaniem systemu do użytku i napełnieniem go wodą. To minimalizuje ryzyko zalania i kosztownych awarii.

Pytanie: Jakie są główne zalety próby szczelności powietrzem w porównaniu do testów wodnych?

Odpowiedź: Kluczowe zalety to brak ryzyka zalania (co eliminuje konieczność osuszania), możliwość przeprowadzenia testu w niskich temperaturach (poniżej 0°C), szybsze zlokalizowanie nieszczelności (za pomocą pianki) oraz ogólne skrócenie czasu pracy i redukcja potencjalnych szkód.

Pytanie: Jaki manometr jest zalecany do profesjonalnego zestawu do próby szczelności?

Odpowiedź: Do profesjonalnych zastosowań zalecany jest manometr o zakresie pomiarowym dostosowanym do ciśnienia próbnego (np. od -1 do 10 lub 25 barów) i o wysokiej klasie dokładności, np. ± 0,5% pełnej skali. Rozdzielczość 0,1 bara jest optymalna do precyzyjnego wykrywania spadków ciśnienia.

Pytanie: Czy do każdego zestawu do próby szczelności dołączony jest płyn do wykrywania nieszczelności?

Odpowiedź: Nie każdy podstawowy zestaw zawiera płyn pianotwórczy. Jest to jednak wysoce zalecane akcesorium, które znacznie ułatwia lokalizację wycieków i często jest dostępne w rozszerzonych zestawach lub jako oddzielny zakup. Bez niego, poszukiwanie nieszczelności to prawdziwa "igła w stogu siana".

Pytanie: Jak długo powinno trwać obserwowanie ciśnienia podczas próby szczelności?

Odpowiedź: Po napełnieniu instalacji powietrzem do wymaganego ciśnienia, zaleca się odczekanie minimum 15-30 minut na stabilizację ciśnienia, a następnie obserwację manometru przez co najmniej 30-60 minut lub dłużej, w zależności od wymagań normy i złożoności instalacji. Długotrwałe testy (np. kilku godzinne) są wskazane dla instalacji o dużych kubaturach lub w celu wychwycenia mikroskopijnych wycieków.